Robustní vozidla s vysokou průjezdností terénem

Cílem společnosti TATRA je výroba efektivních, bezpečných, pohodlných a hospodárných vozidel. Všechny tyto vlastnosti spolu vezmi úzce souvisí. Bezpečnost a komfort musejí být také navrženy s ohledem na cenu a vyrobitelnost. Učiněná rozhodnutí při vývoji mohou výrazně ovlivnit celkové parametry vozidla, a proto je pro vývoj a výrobu bezpečných a spolehlivých nákladních vozidel klíčové porozumět vzájemné interakci různých systémů.

Výroba prototypů pro testování každé proměnné v přesných provozních podmínkách představuje nákladný a časově náročný proces. Využití CAE simulací se stává klíčovým prvkem pro společnosti jako TATRA. Tato metoda poskytuje přesný a spolehlivý prostředek k optimalizaci systémů a komponent, a to i v kontextu bezpečnosti, komfortu a vyrobitelnosti.

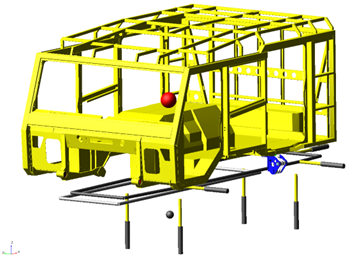

TATRA, společnost s více než 170letou tradicí, sehrála klíčovou roli ve formování automobilového průmyslu v České republice i ve světě. Společně se svou dceřinou firmou TATRA METALURGIE a.s. se zaměřuje na výrobu těžkých terénních vozidel a nákladních automobilů, které jsou určeny pro kombinovanou silniční a terénní dopravu. TATRA svou nabídku neustále zdokonaluje tak, aby odpovídala průběžně měnícím se požadavkům zákazníků. Její nákladní vozidla jsou známá svou výjimečnou průjezdností v náročném terénu. Díky vysoké spolehlivosti a vynikajícím užitným vlastnostem jsou vhodné do extrémních klimatických podmínek.

![]() „Simulace jsou klíčem k vyhodnocení konceptů, provedení trade-off studií a optimalizaci našich nákladních vozidel. Výběr správných řešení ve správný čas je v tomto konkurenčním prostředí zásadní.”

„Simulace jsou klíčem k vyhodnocení konceptů, provedení trade-off studií a optimalizaci našich nákladních vozidel. Výběr správných řešení ve správný čas je v tomto konkurenčním prostředí zásadní.”

Dušan Otisk, konstruktér, TATRA

Vývoj nákladních vozidel splňujících předpisy a potřeby zákazníků

V odvětví automobilového průmyslu hraje zásadní roli dosahování úspěchu prostřednictvím technických inovací, které plní regulační standardy. Pro dosažení optimálního výkonu vozidel je nezbytné splnit přesné požadavky týkající se brzdění, řiditelnosti, akcelerace a dalších parametrů. Společnost TATRA využívá CAE simulační řešení Hexagon jako klíčový nástroj při dosahování těchto standardů. Díky těmto simulacím je zajištěno, že vozidla společnosti TATRA plní průmyslové a státní normy, aniž by bylo nutné vytvářet fyzické prototypy.

V obranném sektoru je specificky kladen důraz na zvedací a vázací prvky rámů zásahových vozidel, které musí splňovat přísné požadavky STANAG. V civilní a průmyslové nákladní dopravě je zase nezbytné dodržet homologační předpisy týkající se zadního ochranného zařízení proti podjetí (RUPD) a ochranných konstrukcí proti padajícím předmětům/převrácení (FOPS/ROPS) pro dosažení požadované úrovně pasivní bezpečnosti.

Tyto požadavky jsou kladeny na výkon vozidel při vysokých rychlostech v obtížném terénu, na jízdní komfort a stabilitu vozidla v zatáčkách a na svazích a požadována je i vysoká tuhost šasi. Zajištění shody s předpisy a plnění norem vyžaduje schopnost přesných simulací pro vyhodnocování konstrukčních konceptů, provádění trade off studií a zlepšování výkonnosti vozidel.

Pro dosažení optimálního návrhu v souladu s přísnými předpisy TATRA využívá multibody software Adams a software Marc pro nelineární analýzy. Tato kombinace umožňuje spolehlivě optimalizovat návrhy prostřednictvím simulací, které lze následně korelovat s fyzikálními daty z testů. Výsledkem jsou mimořádně přesné a spolehlivé predikce, které posilují schopnost společnosti TATRA splňovat nejvyšší technické standardy.

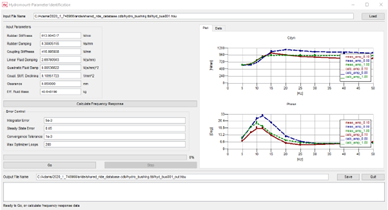

Simulace prováděné prostřednictvím řešení Adams umožňují důkladné ověřování modelů kompletních vozidel na základě dat z fyzických testů. Tímto způsobem TATRA predikuje výkony vozidel při různých jízdních manévrech a s různými typy pneumatik. Funkce v Adamsu navíc garantují, že TATRA plně odpovídá regulačním požadavkům a průmyslovým standardům pro brzdové systémy a odpružení. Adams počítá brzdnou dráhu vozidel, ať už jsou naložená či prázdná, a prostřednictvím funkce virtuální hydraulické zkušebny asistuje při optimalizaci nastavení tuhosti a tlumení. To vede ke zlepšení komfortu a současně umožňuje stanovit únavovou životnost systému odpružení kabiny.

Pomocí simulací brzdění se ověřuje, zda nákladní vozidla splňují požadavky a homologace pro prázdná a naložená vozidla.

![]() „Schopnost korelovat virtuální testy s testy na reálných výrobcích zajišťuje, že přijímáme správná rozhodnutí a získáváme přesné výsledky z našich simulací.”

„Schopnost korelovat virtuální testy s testy na reálných výrobcích zajišťuje, že přijímáme správná rozhodnutí a získáváme přesné výsledky z našich simulací.”

Vojtěch Adamec, konstruktér, TATRA

Řešení pro multibody a nelineární analýzu

CAE řešení Hexagon poskytují společnosti TATRA nástroje pro efektivní splnění předpisů a pomáhají optimalizovat konstrukci pro dosažení vyšších výkonů. Řešení Adams zastává hlavní roli při zajišťování specifických vlastností designu vozidel a otevírá nové možnosti pro optimalizaci konstrukce.

TATRA využívá Adams při strategickém rozhodování o umístění závěsných bodů hnací jednotky a kabiny, stejně jako při určování jejich orientace a řízení přenosu sil z hlavního rámu do kabiny. Tyto simulace hrají klíčovou roli při optimalizaci rozdělení zatížení na nápravy a při adaptaci na změny rozvoru či posunu těžiště komponent. Důkladné zkoumání těchto faktorů přispívá k redukci vibrací v kabině, snížení únavy řidiče, zvýšení komfortu, snížení hmotnosti součástí a optimalizaci výrobních nákladů. Kromě toho poskytují kritická zatížení od vozovky, která jsou nezbytná pro výpočty pomocí metody konečných prvků (FEM), a v tomto procesu společnost využívá MSC Apex jako pre-procesor pro generování objektů skořepinové sítě.

Výsledky modelu celého vozidla jsou korelovány s testy.

Simulace v nástroji Adams pomáhají společnosti TATRA zvolit ideální pozice závěsných bodů a vyvážit vstupní údaje o ceně, komfortu a životnosti pro výpočet metodou konečných prvků.

Interoperabilita řešení od společnosti Hexagon hraje významnou roli v designových a inženýrských procesech společnosti TATRA. Díky integraci MSC Apex s nástrojem Adams je proces přípravy sítí a bodů rozhraní pro pružná tělesa, jako jsou rámy a nápravy, značně zjednodušen. Toto komplexní řešení umožňuje snadné vytváření souborů MNF pro pružná tělesa, což v konečném důsledku přináší větší efektivitu a přesnost v procesu návrhu.

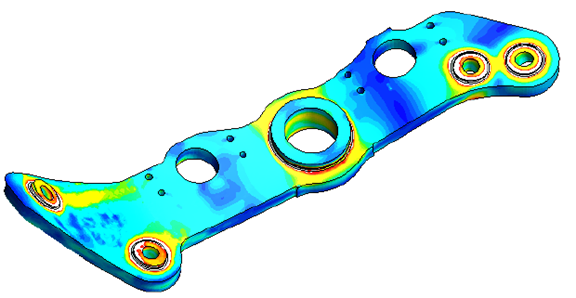

Marc je využíván ve spojení se Simufact Forming, což umožňuje důkladnou analýzu dopadu vnějších zátěží na výrobky a zároveň optimalizaci jejich celkového designu a výkonu. Tyto integrované pracovní postupy nejen šetří cenný inženýrský čas, ale také umožňují snadnou adaptaci na rychle se měnící podmínky trhu a nové požadavky.

Simufact Forming umožňuje společnosti TATRA provádět simulace technologických procesů při výrobě dílů nákladních vozidel, včetně svařování a tváření. Tyto simulace přispívají ke zvyšování jakosti a efektivity výsledných výrobků. Výsledky mohou být zakomponovány jako údaje o předpětí do provozních výpočtů, což umožňuje získat komplexnější pohled na výkony vozidla.

TATRA používá Adams k simulaci vibrací kritických otáček, krouticího momentu a sil působících na rám. Výsledky využívá k analýze metodou konečných prvků.

Marc/Mentat slouží k propojení se Simufact Forming.

Analýza vlivu vnějšího zatížení na konstrukci v prostředí Marc ve spojení se Simufact Forming.

Optimalizované návrhy a virtuální testování znamenají lepší a hospodárnější vozidla

Softwarové řešení pro multibody dynamické analýzy (MBD) od společnosti Hexagon, podložené experimentálními testy a spoluprací s technickými univerzitami, výrazně transformovalo konstrukční proces společnosti TATRA. Tato simulace se stala klíčovým nástrojem pro rozhodování a optimalizaci návrhů, na které se TATRA spoléhá. Výsledkem jsou vozidla, která splňují nároky na bezpečnost, komfort, náklady a vyrobitelnost.

Společnost TATRA se těší na budoucí možnosti rozšíření svých simulačních a konstrukčních schopností díky dalšímu rozvoji softwaru od společnosti Hexagon. Očekává funkce pro virtuální testovací dráhy a zkušební polygony, které dále posílí její schopnost simulovat reálné situace. Funkce jako FTire budou podporovat přesnější modelování pneumatik a přispěje tak k vytvoření realističtější a komplexnější simulace. Rychlejší generování sítí zefektivní proces návrhu, čímž se ušetří čas a zdroje, a analýza pomocí CAEfatigue zlepší pochopení v oblasti životnosti výrobků.

Spolupráce mezi oběma společnostmi umožnila účinně řešit komplexní výzvy spojené s vývojem vozidel, která jsou nejen bezpečná, komfortní, a nákladově efektivní, ale také snadno vyrobitelná. Díky využití výkonných simulačních CAE nástrojů jsou tato vozidla schopna nejen splnit průmyslové a státní normy, ale také optimalizovat designy s cílem vyniknout v konkurenčním prostředí automobilového trhu. S pohledem do budoucna je TATRA připravena nadále investovat do inovací a dodávat svým zákazníkům vozidla s mimořádným výkonem.